3D yazıcı nedir? 3B yazdırma yöntemlerinin tam açıklaması ve türleri

3D baskı yöntemlerinin türleri ve her birinin avantajları ve sınırlamaları hakkında bilgi sahibi olmak, bu teknolojiyi anlamak için özellikle önemlidir. Bugün dünyada 3D baskı için bir kısmı ticarileşmiş 25 kadar teknik var ve bunların piyasada ve parça yapımı ve prototipleme endüstrisinde 10 kadar olduğu söylenebilir.

3D baskı yöntemleri ile ilgili yazımızda 3D baskı yöntemlerinin sınıflandırılması ve isimlendirilmesi prensiplerini eksiksiz ve kapsamlı bir şekilde anlattık. Bu yazıda, çeşitli 3B yazıcı hizmetleri sağlamak için kullanılan 3B yazdırma yöntemlerinin her birini ele almak istiyoruz.

Şu anda piyasada daha çok görülen 3D baskı yöntemleri; Bunlar, aşağıda her biri hakkında kısaca açıklayacağımız SLA, SLS, FDM, LOM, 3D-Printing (BinderJetting), DDM, Polyjet, DLP ve FusionJet’i içerir.

3 boyutlu yazıcı

Bu yazımızda artık dünyada var olan 3D yazıcı teknolojilerinin çeşitlerini anlatmak istiyoruz. 3D baskı teknolojisi her geçen gün gelişiyor. Bu nedenle bu teknolojinin mevcut tekniklerine yeni 3D yazıcı yöntemleri eklenerek çeşitli 3D Çizim baskı hizmetleri verilmektedir.

Bu teknolojinin çeşitli yöntemlerini 3D tarama teknolojisi ile birleştirerek birçok parçanın tersine mühendislik işlemini gerçekleştirebiliyoruz. Bu yazıda, bu teknolojinin geleneksel ve yaygın olarak kullanılan yöntemlerini ayrıntılı olarak tartışıyoruz.

Ayrıca, idesign 3D baskı dergisinde, size yeni 3D baskı yöntemlerini ve çeşitli uygulamalarını tanıtıyoruz.

SLS 3D yazıcı

SLS 3D yazıcı, hammaddeyi toz halinde kullanarak parça üreten cihazlardan biridir, dolayısıyla baz tozdur. Bir SLS makinesindeki farklı sistemler, parçayı yapmak için birlikte çalışır. Parçayı yapmak için birlikte çalışması gereken makinenin ana parçaları şunlardır:

- Lazer tarama sistemi

- Termal sistemler

- İnert gaz sirkülasyon sistemi

- Toz besleme sistemi

- Platform sistemi

- kontrol ünitesi (elektronik ve yazılım)

Aşağıdaki şekil, SLS 3D yazıcının şematik bir görünümünü göstermektedir. (Tabii daha kesin ifade etmek istersek, gösterilen şeklin aslında SLM 3D yazıcıyı gösterdiğini söylemeliyiz. SLM, Selective Laser Melting anlamına gelir, bu cihaz ile SLS cihazı arasındaki fark tabiri caizse çok azdır. , SLS teknolojisi ile doğrudan metal parçalar üreten cihaza metal tozu tamamen eridiği için SLM denir.)

SLS makinesinde parça imalatı öyle bir şekilde gerçekleşir ki işin başında istenilen parçanın CAD dosyasının makineye tanıtılması gerekir. Bu amaçla dünyada birçok yazılım çalışması yapılmıştır. İstenilen CAD dosyası katmanlı olmalıdır. Bu amaçla öncelikle CAD dosyası cihaza tercih edilen yönde yerleştirilir ve X-Y düzleminin paralel kısmının en alt kısmından parçanın düzlemleri geçirilir ve bu düzlemin cidar ile kesişiminden kapalı konturlar elde edilir. İstenen nesnenin kenarları. Daha sonra bir önceki sayfanın üzerindeki başka bir sayfa nesne ile bir katman kalınlığında kesilir ve bu çalışma nesnenin en üst kısmına ulaşana kadar devam eder. Sonunda, nesnenin çevresini temsil eden çok sayıda kapalı kontur elde edilir. Aşağıda bu konturların lazerin toz yüzeyinde geçtiği yeri belirlediğini göreceğiz. Üç boyutlu bir nesneyi katmanlama ve onu bir dizi iki boyutlu konturlara dönüştürme kavramı aşağıdaki şekilde gösterilmektedir.

Kontürler elde edildikten sonra parçanın fiziksel konstrüksiyonu yapılır. Bu adımda, ilk önce platform yüzeyine katmanlama mekanizması ile bir toz tabakası yayılır. Katmanın kalınlığı farklı olabilir, ancak genellikle 100 mikron civarında bir sayıdır. Toz yayıldıktan sonra, yüzeyi cihazın radyasyon ısıtıcıları tarafından belirli bir sıcaklığa kadar önceden ısıtılır. (Tabii ki bu polimer SLS cihazlarına özeldir, metal SLS prosesinde teknik nedenlerle bu ön ısıtma gerekli değildir.)

Daha sonra objenin etrafındaki konturlardan kaynaklanan istenilen tasarım lazer tarama sistemi ile toz yüzeye işaretlenir. Lazerin termal gücü, toz parçacıklarının işaretli noktalarda kaynaşmasına ve katı bir nesne oluşturmasına neden olur. Daha sonra bu döngü tekrarlanır ve bir önceki katın üzerine bir kat daha toz dökülür ve bu işlem parçanın bitimine ve yapımının tamamlanmasına kadar devam eder. Üst katmanın markalanmasında, parçanın bütünlüğünü korumak için lazer gücü, üst katmanı alt katmana kaynaklamak için yeterli olmalıdır.

SLS 3D yazıcının avantajları

- Pratik ve operasyonel parçalar üretme imkanı

- Parçaların yüksek mukavemeti ve şoklanabilirliği

- Yüksek termal ve kimyasal kararlılık

- Cerrahi kılavuz ve modeller, protez ve ortez ve doku mühendisliği

- iskelelerinin üretiminde biyouyumluluk ve uygulama

- İşleme, cilalama ve renklendirme yeteneği

- 500’e kadar üretim sirkülasyonundaki parçaların yüksek üretim hızı

Diğer 3D baskı yöntemlerinden daha yüksek sirkülasyon üretmede uygun maliyetli

SLS 3D yazıcı sınırlamaları

- Yüksek mekanik dayanım gerektirmeyen uygulamalar için yüksek maliyet.

- DLP ve PolyJet yöntemleri gibi daha doğru yöntemlere kıyasla bu yöntemin ortalama doğruluğu

- FDM yöntemi gibi içi boş parçaların üretilememesi

SLA 3D yazıcı (Setereo Litografi Aparatı)

Bu yöntem, 1988 yılında 3D SYSTEMS firması tarafından Bay Charles Hull’un icadına dayalı olarak tanıtılan, 3D baskı alanında icat edilen ilk yöntemdir. Bu yöntemde, belirli bir dalga boyuna sahip bir lazer tarafından seçici olarak sertleştirilmiş parçalar üretmek için fotopolimer reçinesi kullanılır. Bu yöntemin genel şeması aşağıdaki şekilde gösterilmiştir.

SLA makinesi reçine içeren bir tank içerisinde istenilen parçanın yapıldığı ve dikey olarak hareket ettiği bir imalat platformundan oluşmaktadır. Ayrıca makinenin üst kısmında iki boyutlu lazer tarama sistemi ile birlikte reçinenin yüzeyinde belirli bir bölgede lazer noktası parlayarak sertleşmesine ve bir parça oluşturmasına neden olan bir lazer sistemi de bulunmaktadır. Parça üst üste katmanlar halinde yapılır ve yukarı çıkar ve bu yöntemde her katman 70 ile 500 mikron arasında değiştirilebilir.

Bu yöntemde ilgili yazılım tarafından yapılan parçanın negatif açıya sahip kısımlarının desteklenmesi gerekmektedir. Bu yöntemde desteğe ihtiyaç duyulması, üretim parçalarında bazı sınırlamalar yaratmaktadır.

SLA 3D yazıcının avantajları

- Boyutsal doğruluk ve iyi yüzey düzgünlüğü

- Bu yöntem şeffaf parçaların üretiminde kullanılabilir.

- Genellikle SLA yöntemi endüstride daha çok kullanılır ve SLS yöntemiyle birlikte 3D baskı endüstriyel yöntemlerinden biri olarak kabul edilir. SLA parçaları, endüstriyel parçaların üretiminde dolaylı olarak da kullanılabilir.

SLA 3D yazıcı sınırlamaları

- Üretilen parçayı almak için bir destek üretme ihtiyacı

SLA parçaları nihai parçalar olarak kullanılamaz. - Parçanın tam sertleşmesi için 3D yazıcıda üretimden sonra birkaç saat ultraviyole ışınlarına maruz kalması gerekir.

- Parça üretmek için polimer olmayan reçine malzemeleri kullanmanın imkansızlığı

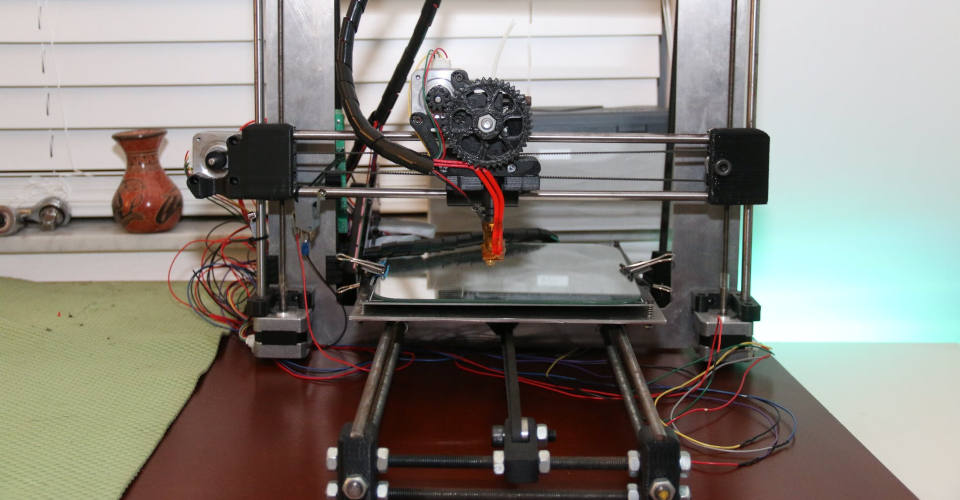

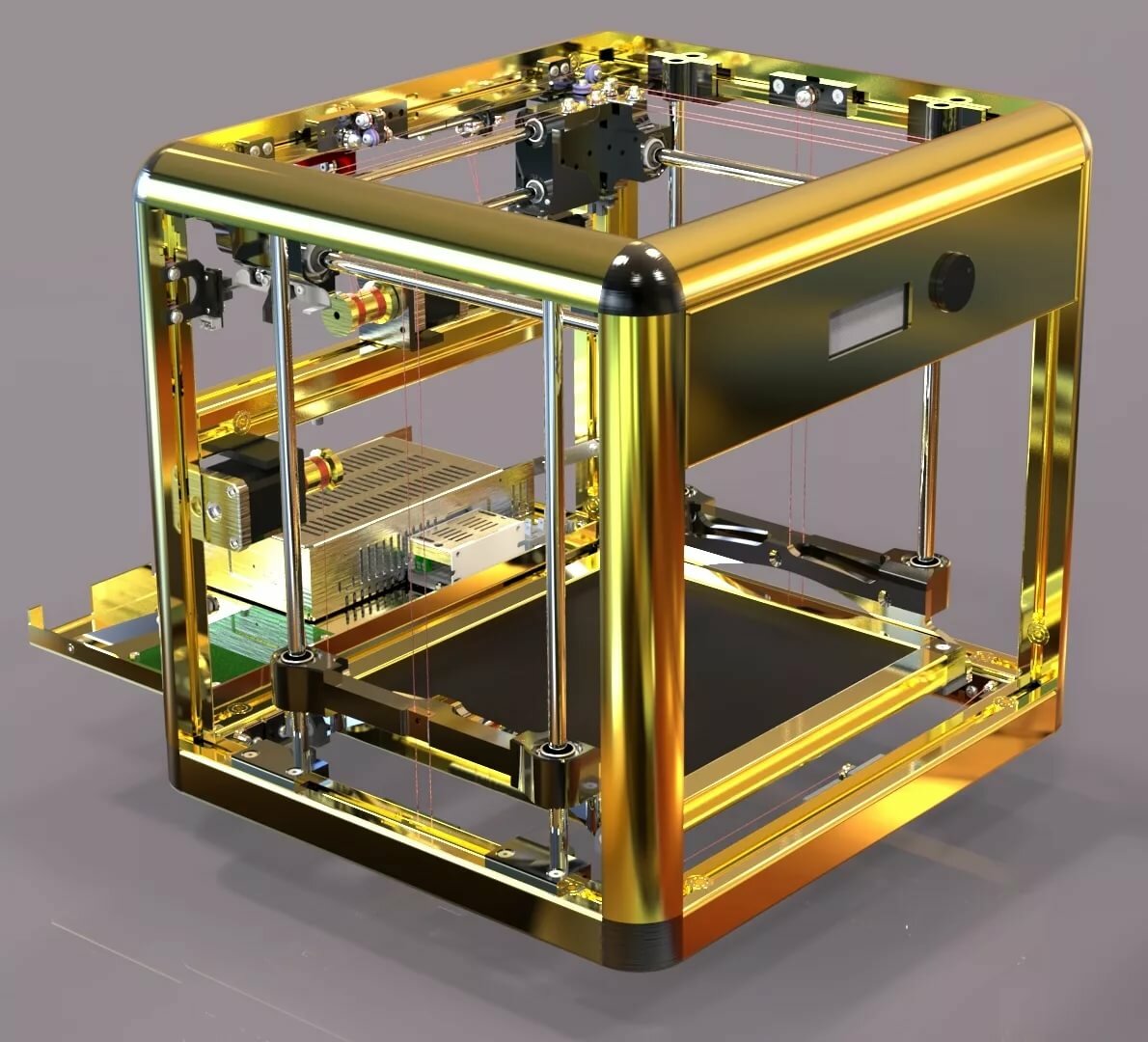

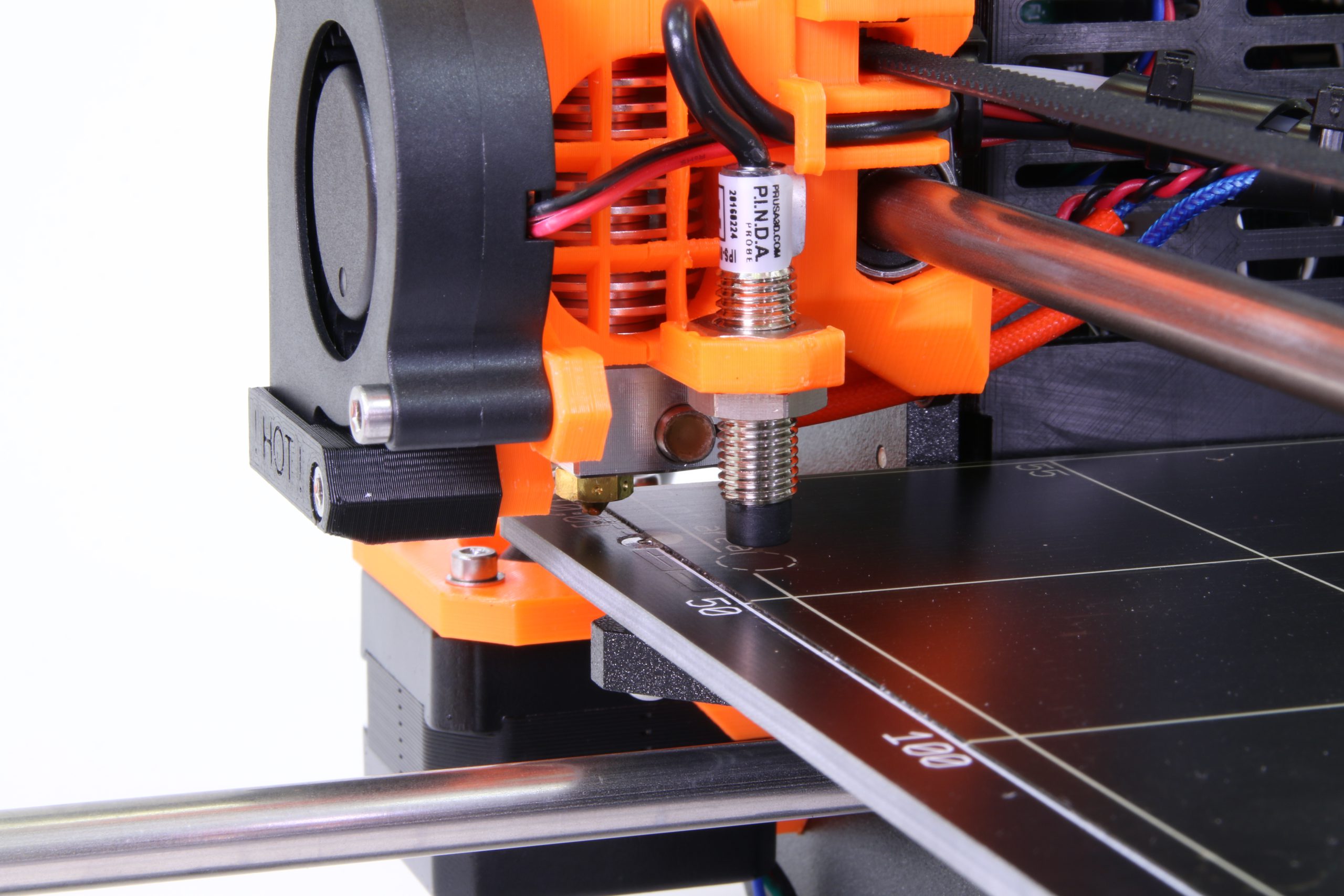

FDM (Sigortalı Biriktirme Modelleme) 3D yazıcı

Bu yöntem, parçayı üretmek için yaklaşık 1.75 mm çapında polimer veya mum filamentlerinin kullanıldığı hızlı prototipleme ve 3D baskı yöntemlerinden biridir. Bu ekstrüder, x, y ve z yönlerinde hareket eden ve erimiş polimeri ekstrüderin içindeki erimiş polimeri parça üzerine koyan bir 3D CNC tablası üzerinde bulunur ve bir kat bittikten sonra tabakanın kalınlığı yukarı doğru hareket eder.

Bu yöntemde polimer filament ilk olarak bir makaraya yerleştirilir ve parçanın üretimi sırasında, iki silindir tarafından ekstrüdere doğru çekilir ve burada erime sıcaklığından daha yüksek bir sıcaklığa ısıtılır (bu sıcaklık, sıcaklığa bağlıdır). malzeme türü) ve önceden soğutulmuş bir parçanın üzerine oturduğunda 0,1 saniye donar. FDM sürecine genel bir bakış aşağıdaki şekilde gösterilmektedir.

FDM 3D yazıcının avantajları

- Cihazların ve malzemelerinin ucuzluğu

- Çok miktarda malzeme israf etmeden büyük parçalar üretme yeteneği

- Bazı FDM makinelerinin büyük ve endüstriyel ölçekte endüstriyel uygulamaları vardır.

FDM 3D yazıcı sınırlamaları

- desteğe ihtiyaç duymak

- Sadece bazı polimer malzemeleri kullanarak üretim yapabilme

- Boyutsal doğruluk ve yüzey düzgünlüğü endüstriyel uygulamalar için uygun değildir

- Parçanın özellikle dikey yönde düşük mekanik özellikleri

Polijet 3D yazıcı

Bu yöntem, SLA yöntemine ve DDM yöntemine başka bir yönden benzer. Bu yöntemde, mum eriyiği dökmek yerine bir önceki katmana fotopolimer reçine damlaları damlatan memeler kullanılır. Fotopolimer reçine damlaları döküldükten hemen sonra sürekli açık olduğu yerde ultraviyole lambanın ışığına maruz bırakılır ve sertleşerek istenilen kısmı oluşturur.

Bu yöntem ilk kez İsrail’de yerleşik Objet Geometries tarafından geliştirildi ve yakın zamanda Amerika’da Stratasys tarafından satın alındı. Bu cihazlar çok yüksek hassasiyete sahiptir ve hassas parçaların üretilmesinde çok iyi çalışır, ancak parçaları doğru döküm modelleri üretmek için kullanılamaz. پ

Bu yöntemle ilgili olan şey, bu yöntemde kullanılan reçinenin fiyatının yüksek olmasıdır. Bu makine aynı zamanda çok malzemeli parçalar üretebilir ve makinenin çoklu nozulları farklı malzemelerden reçineyi farklı yerlere dökebilir. Ayrıca, bu cihaz desteği üretmek için ayrı bir reçine kullanır ve bu daha sonra su basıncıyla yok edilir.

PolyJet 3D yazıcının avantajları

- Mevcut 3D baskı yöntemleri arasında çok yüksek boyutsal doğruluk

- Parça üretiminde çalışma hızı

- Parçaların mükemmel yüzey pürüzsüzlüğü

- Hassas ve hassas parçalar yaratmak için benzersiz yetenek

PolyJet 3D yazıcının sınırlamaları

- Kullanılan pahalı ekipman ve malzemeler

desteğe ihtiyaç duymak - Sadece bazı termoset polimer malzemeleri kullanarak üretim

- yapabilme

- Parçanın kırılganlığı

HP’nin Multi Jet Fusion 3D yazıcısı

Bu teknoloji 2015 yılından itibaren piyasaya sürülmüştür ve 2D kağıt yazıcılar alanında uluslararası bir üne sahip olan HP, 3D baskı alanına girmiştir. Bu giriş, 3D baskı teknolojisindeki bir teslimattır. Multi Jet Fusion teknolojisi büyük ölçüde SLS yöntemine benzemekte olup, toz yatak füzyonu (Powder Bed Fusion) kategorisinde yer almaktadır. Bu yöntemde toz partiküllerini birbirine kaynaklamak için lazer kullanmak yerine eritme için ön ısıtmaya ek olarak radyasyonlu ısıtıcılar kullanılır.

Bu yöntemde toz kaplamanın ön ısıtılmasından sonra, toz yüzeyinin parça haline gelen kısımlarına Fusing Agent adı verilen mürekkep benzeri bir madde püskürtülür. Bu malzeme sıvı haldedir ve InkJet kafaları ile toz yüzeye yerleştirilir. Bu malzeme siyah renkli olup, radyan ısı enerjisini diğer parçalara göre daha fazla emecek ve bu malzemenin bulunduğu kısımlarda malzemenin erimesine neden olacak şekilde tasarlanmıştır.

Parçanın kenarına ısı girmesini önlemek için, parçaların dış kenarlarına, polyamid malzemenin kendisinden daha düşük bir emme katsayısına sahip olan ve parçanın kenarlarını keskinleştiren ve iyileştiren Detaylandırma Maddesi adı verilen başka bir malzeme püskürtülür. Yüzey kalitesi.

3D baskı veya BinderJetting yöntemi

Tüm 3D baskı yöntemleri 3D baskı olarak adlandırılsa da prensipte 3D baskı, 3D baskı yöntemlerinden ayrı bir yöntemdir ve kendisi için ayrı bir kimliğe sahiptir. Bu yöntem ilk olarak Massachusetts Institute of Technology, MIT’deki araştırmacılar tarafından geliştirilmiştir.

Bu yöntemde tıpkı mürekkep püskürtmeli kağıt yazıcılarda kullanılan yöntem gibi bir parça 3 boyutlu olarak yazdırılır. Bu yöntemde, cihazın platformuna bir katmanlama mekanizması ile bir toz tabakası yayılır ve ardından CAD dosyasından o katmandaki parçanın şekline göre, bir ink jet yazıcı kafası istenilen noktalara katmanlanır.

bir miktar yapıştırıcı ile mürekkep yerine, tozun üzerine düşer ve bu, toz partiküllerinin birbirine yapışmasına ve bu yerlerde katı bir gövde oluşturmasına ve diğer yerlerde toz bozulmadan kalmasına neden olur. Bu yöntemde, kalan bozulmamış tozlar da üst katmanlar için destek rolü oynar ve artık üretilecek ayrı bir destek yapısı yoktur.

Parçanın üretimi tamamlandıktan sonra, bozulmamış tozların geri kalanından çıkarılır ve söz konusu yapıştırıcının daha iyi yapışması için genellikle ısıl işlem yapılır.

3D baskının avantajları

- Çok çeşitli malzemelerden parçalar üretmek için kullanılabilir

- Renkli inkjet kafası kullanarak çok malzemeli ve çok renkli parçalar üretmek mümkündür.

- Toz malzemeden üretilen parçaların fiyatı oldukça düşüktür.

- Ayrıca bu yöntem dolaylı olarak metal parçaların nihai formdaki üretiminde de kullanılabilir.

DDM 3D yazıcı (Damla Biriktirme İmalatı)

Bu yöntem, DWax gibi diğer isimlerle de bilinir. Bu yöntemde, parça üretmek için genellikle mumsu malzeme kullanılır. 2D CNC tablasına monte edilmiş bir nozul, mumu küçük parçacıklar halinde eritir ve bu parçacıkları önceki katmanın üzerine bırakır.

Parçacıkların çapı aynıdır ve yaklaşık 70 mikrondur. Bu yöntem, küçük ve masaüstü mum yazıcılar üreten SolidScape tarafından kullanılan yöntemin aynısıdır. Çok iyi doğruluğu ve mükemmel yüzey düzgünlüğü nedeniyle, günümüzde bu yöntem çoğunlukla hassas dökümde kullanılmak üzere mum modelleri üretmek ve diş implantlarının takı ve parçalarını üretmek için kullanılmaktadır.

Ancak bu yöntem, hızının düşük olması nedeniyle büyük parçalar üretememekte ve bu nedenle hassas ve küçük parçaların üretilmesinde kullanılmaktadır. Bu şekilde yapılmış bir takı örneği aşağıdaki şekilde gösterilmiştir.

DLP 3D yazıcı (Dijital Işık İşleme)

Bu yöntem de DDM yöntemi gibi hassas parçaların üretiminde ve hassas dökümde model olarak kullanılmak üzere kullanılmaktadır. Bu yöntem, DLP elektronik kartlarının kullanımına dayanmaktadır. Bu panolar 1980’lerde Texas Instruments firmasında optik MEMS sistemleri kullanılarak oluşturulmuş ve ekranlarda, televizyonlarda ve projektörlerde kullanılmış olup, bir DLP panosu üzerinde çok sayıda mikron aynaya dayanmaktadır.Yön değiştirebilen ve yön değiştirebilen yerleştirilmişlerdir. ışığı istenen noktaya getirin. Bu sistem 3D baskı sistemlerinde reçineyi SLA yöntemi gibi sertleştirmek için kullanılır. Bu yöntem yüksek hassasiyete sahiptir ve kuyumculukta kullanılmak üzere çok hassas parçalar üretmek mümkündür.

LOM (Lamine Nesne İmalatı) 3D yazıcı

Bu yöntem ilk olarak Helisys tarafından tanıtıldı ve Ulusal Bilim Vakfı’nın (NSF) finansal desteğiyle ticarileştirildi.

Bu yöntemde, parçayı plastik, kağıt, selüloz, metal veya kompozit kaplamalardan yapılabilen katmanlar halinde üretmek için bir rulo kullanılır. Bu yöntemin genel şeması aşağıdaki şekilde gösterilmiştir.

İstenen malzemeden bir rulo makinenin üretim platformuna yerleştirilir ve daha sonra katmanlı CAD dosyasına dayalı olarak, genellikle lazerle o katmandaki istenen katmanın çepeçevre kesilir.

Yeni katman kesilmeden önce bir önceki katmana yapıştırılır, bazı durumlarda rulo makinenin imalat platformuna yerleştirilirken tutkalla kaplanır, aksi halde bir önceki katmana yerleştirildikten sonra yapıştırılması gerekir. bir mekanizma ile tutkalla kaplanmıştır.

Bu yöntemde kesilen ve ekstra olan kısımlar üst katmanlara destek görevi görür ve son parçadan ayrılmalıdır. LOM yönteminde oluşturulan katmanlar genellikle 50 ile 500 mikron arasındadır.